![]()

مهندسی شغلی است که شامل طراحی، تولید، ساخت و نگهداری محصولات، سیستم ها و سازه ها است. در سطوح بالاتر، دو نوع مهندسی وجود دارد: مهندسی مستقیم و مهندسی معکوس.

مهندسی مستقیم همان فرآیند رایج حرکت از یک طرح انتزاعی و منطقی به سمت تولید و پیاده سازی آن محصول است.

در برخی شرایط ممکن است قطعه فیزیکی موجود باشد اما هیچگونه جزییات فنی شامل نقشه ها، نوع مواد بکار رفته و یا خواص حرارتی یا مغناطیسی قطعه در دسترس نباشد.

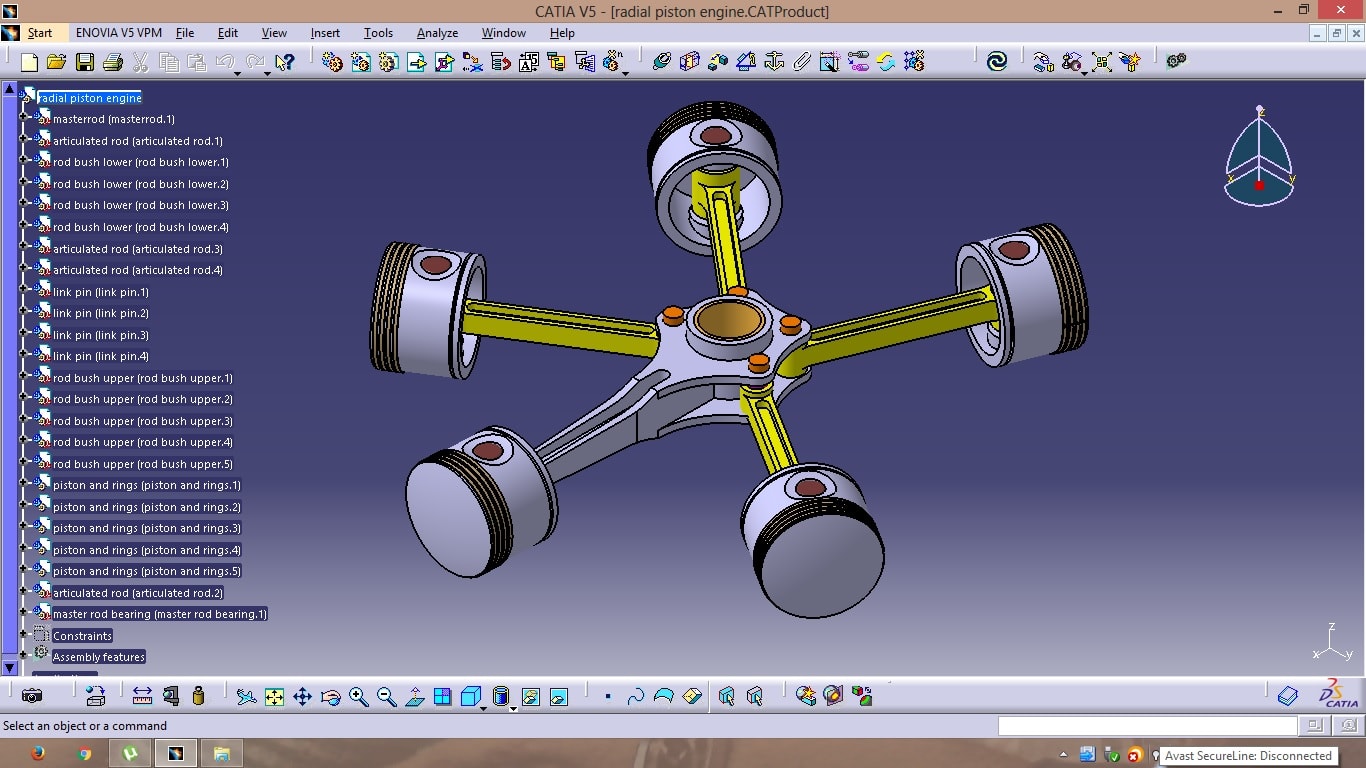

فرآیند باز تولید و مونتاژ یک قطعه یا محصول موجود بدون داشتن نقشه، مستندات و مدل کامپیوتری آن مهندسی معکوس نامیده میشود.

انواع روش های مهندسی معکوس:

حسب نیاز به میزان دانش فنی، انواع روش های مهندسی معکوس به صورت زیر طبقه بندی می گردد:

- 1. روش مهندسی معکوس با استفاده از مکانیسم های طبیعی(بیونیک).

- 2. روش مهندسی معکوس از روی نمونه محصوالت جدید(تکنونیک).

- 3. روش مهندسی معکوس در روند انتقال فناوری به صورت.

- 4. SKD روش مهندسی معکوس از روی کارخانه تولید کننده محصول الگو.

- 5. روش مهندسی معکوس در تعمیرات و بازسازی محصول.

- 6. روش مهندسی معکوس در طراحی و ساخت محصولات مکانیکی..

مهندسی معکوس از دیدگاه فرآیند تحلیلی یک سیستم به سه بخش تقسیم بندی میشود:

- شناسایی اجزای یک سیستم و نوع اتصالات آن.

- ساخت مدلی جدید از محصول به شکلی دیگر یا بهتر از قبل.

- ساخت مدل فیزیکی از آن محصول.

مهندسی معکوس در بسیاری از زمینه ها از جمله مهندسی نرم افزار، خودوسازی، الکترونیک، پزشکی و مکانیک بکارگرفته میشود. به عنوان مثال در شاخه مکانیک وقتی یک دستگاه جدید وارد بازار میشود، تولیدکنندگان رقیب ممکن است یکی از آن را خریده و دمونتاژ کنند تا بفهمند که این دستگاه چگونه ساخته شده و چگونه کار میکند. در حوزه عمران پل ها و ساختمان ها براساس طرح های گذشته به منظور احتمال وقوع شکست کمتر کپی میشوند. در حوزه نرم افزار سورس کد های از قبل نوشته شده میتواند بخشی از ساختار نرم افزاری دیگر باشد.

در برخی موقعیت ها ممکن است طراحان براساس ایده های ذهنی مدل یک محصول را با چوب یا فوم بسازند اما نقشه های طرح به منظور راه اندازی خط تولید آن محصول موجود نباشد. در اینجا مهندسی معکوس راه حل هایی را برای تولید نقشه های قطعه به منظور هم شکل بودن محصولات ارائه میکند و آن قطعه منبع اصلی تولید نقشه و یافتن خواص آن خواهد بود که این راه حل ها بخشی از فرآیند قطعه تا نقشه است.

دلیل دیگر برای بکارگیری روش مهندسی معکوس کم کردن زمان ساخت یک محصول است. در صنایع جدید توسعه سریع یک محصول یا (RPD) اشاره به تکنولوژی ها و تکنیک هایی دارد که به تولیدکنندگان و طراحان کمک میکند تا سرعت تولید یا توسعه یک قطعه یا محصول را کاهش دهند. برای مثال شرکت های استفاده کننده از فرآیند تزریق پلاستیک به شدت به دنبال کاهش زمان تولید محصول خود هستند که بوسیله مهندسی معکوس و ایجاد مدل سه بعدی از قطعات میتوان روند تولید و تغییرات احتمالی در قطعه را سرعت بخشیده و کاستی های فرآیند تولید را رفع کرد.

در ادامه به عمده ترین دلایل استفاده از مهندسی معکوس اشاره میشود:

- تولیدکننده اصلی یک محصول یا قطعه دیگر آن قطعه را تولید نکند.

- تولیدکننده اصلی محصول دیگر وجود نداشته باشد در حالیکه مشتری به آن محصول نیاز داشته باشد.

- مستندات یک طرح ناکافی باشد.

- مستندات یک طرح یا محصول وجود نداشته باشد یا گمشده باشد.

- مشکلات عدیده ای در طرح یا قطعه توسط تولیدکننده اصلی وجود داشته باشد.

- نقشه های قطعه اصلی قدیمی باشد درحالیکه تولیدکنندگان از روش های جدیدتری استفاده میکنند.

- استفاده از مواد جدید در قطعه یا استفاده از تکنولوژی ساخت کم هزینه تر.

مهندسی معکوس تولیدکنندگان را قادر میسازد که با داشت قطعه موردنظر و بدست آوردن ابعاد و اندازه و نوع ماده اقدام به ساخت آن قطعه کنند. البته مهم است قبل از شروع این فرآیند چرخه عمر قطعه و همپنین سود و هزینه های آن قطعه درنظر گرفته شود.

در مهندسی معکوس از قطعات مکانیکی میتوان با استفاده از اسکنرهای لیزری یا توموگرافی کامپیوتری (CT) اقدام به تهیه ابرنقاط از قطعه و مدل گرافیکی آن شد. امروزه تهیه هندسه ی قطعه بصورت کامپیوتری اولین قدم در فرآیند تولید قطعه در مهندسی معکوس می باشد که این امر توسط نرم افزارهای مهندسی معکوس صورت میگیرد. پس از تهیه مدل قطعه میتوان توسط همان نرم افزار ها نقشه های قطعه را بصورت خودکار تهیه کرد و پس از تحلیل و در صورت لزوم تغییرات، میتوان به کمک نرم افزارهای (CAM) قطعه را تولید کرد.